Facciate continue e ventilate: novità architettoniche

Le qualità di isolanti termici dei profili pultrusi sono molto sfruttate in diversi ambiti produttivi, uno dei settori che grazie ai processi di pultrusione è riuscito a perfezionare alcune soluzioni è quello che si occupa della realizzazione di facciate continue e ventilate, in cui è molto utile la garanzia di perfetta sigillatura tra le parti offerta dai profili pultrusi in vetroresina.

Le facciate hanno un ruolo molto importante nella realizzazione degli edifici:

- delimitano gli ambienti domestici separando gli interni dagli esterni;

- influenzano alcune caratteristiche di comfort soprattutto quelle legate alle condizioni termiche e acustiche degli ambienti;

- definiscono l’aspetto estetico della costruzione.

Nella progettazione e nella realizzazione delle facciate si cerca quindi di valorizzare un edificio e di individuare soluzioni per ottimizzare i consumi energetici.

Tra le soluzioni più innovative adatte a garantire ottimi risultati sia dal punto di vista estetico che da quello dei consumi, ci sono le facciate continue e ventilate realizzate con profili pultrusi in vetroresina che hanno le caratteristiche necessarie a garantire: risparmio energetico, riduzione dei consumi e attenzione all’ambiente.

Facciate continue e ventilate

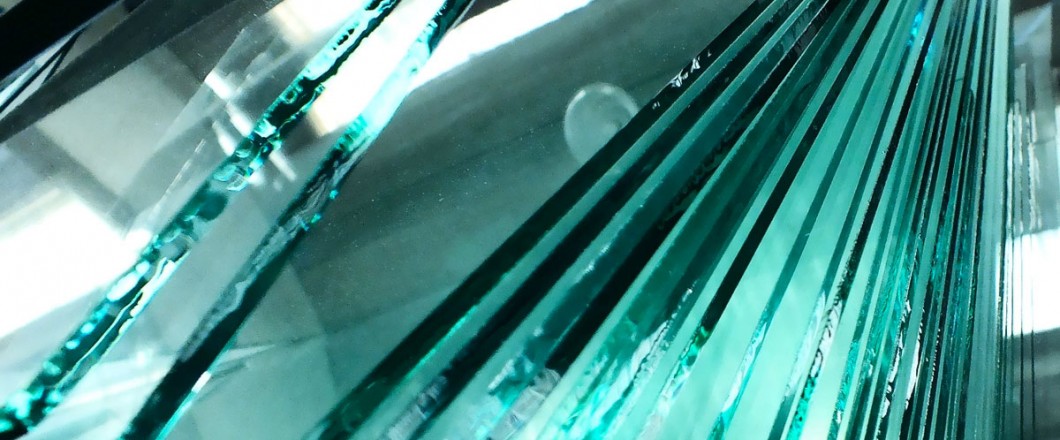

Le facciate continue rappresentano una grande novità nell’ambito dell’architettura moderna ed è particolarmente utilizzata in quei contesti ambientali che devono trarre i massimi benefici dal sole e dal suo calore naturale. Si tratta di una soluzione dal forte e caratterizzante impatto estetico: alla struttura portante, in vetroresina, viene connessa una superficie continua trasparente realizzata, nella maggior parte dei casi, in vetro.

Le facciate ventilate, invece, costituiscono una tecnica complessa di rivestimento un edificio, in un certo senso, rappresentano quasi una seconda pelle. I materiali con cui viene realizzata questa particolare tipologia di facciata devono avere caratteristiche tecniche ben precise: caratteristiche che i profili pultrusi in vetroresina hanno.

I profili pultrusi sono, infatti, utilizzati per la realizzazione di facciate continue e ventilate perché danno importanti garanzie per quel che riguarda:

- l’efficienza energetica: grazie alle caratteristiche di isolamento termico permettono di ottenere un ottimo livello di efficienza energetica e, di conseguenza, di abbattere i costi e il consumo di energia;

- la luce e il calore naturale negli ambienti: soprattutto nel caso di realizzazione di facciate continue in edifici del Nord Europa, i profili pultrusi vengono utilizzati per la realizzazione della struttura su cui vengono montati i vetri e favoriscono la riduzione delle sezioni dei montanti lasciando più spazio per i vetri;

- la leggerezza del materiale: grazie a questa caratteristica i pultrusi vengono preferiti ai materiali in acciaio nella realizzazione delle strutture di base della facciate continue e ventilate;

- la durata delle strutture: le opere moderne devono durare, i profili pultrusi in vetroresina garantiscono una grande resistenza agli agenti corrosivi e alle temperature estreme.

Gli usi dei profili pultrusi in vetroresina si arricchiscono costantemente di novità che derivano da uno ‘sfruttamento’ mirato e ponderato delle loro caratteristiche.

Read More