Negli ultimi anni i materiali compositi hanno avuto un notevole sviluppo per quel che riguarda lo studio delle loro caratteristiche, per quel che riguarda i processi di lavorazione cui possono essere sottoposti per ricavare prodotti strutturali, e per quel che riguarda, infine, gli ambiti di uso e di applicazione. Uno dei processi di lavorazione cui vengono sottoposti e che restituisce i risultati performativi migliori è quello della pultrusione.

La pultrusione

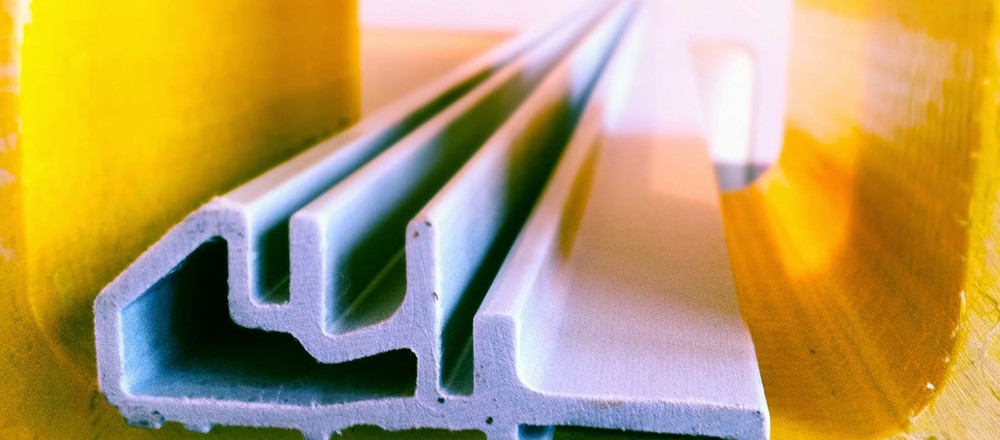

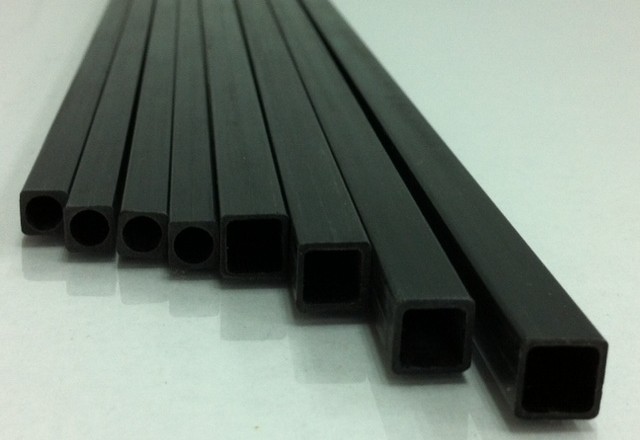

La pultrusione è un processo di lavorazione continuo di materiali compositi rinforzati con fibre di vetro o di carbonio. Consiste nell’estrusione di profili a sezione costante e complessa a traino in continuo con polimerizzazione in stampo chiuso. Dal processo di pultrusione si ottengono profilati che in alcuni contesti, per le loro caratteristiche, danno maggiori garanzie di quelli realizzati in acciaio e in acciaio inox.

Il processo si sviluppa in tre passaggi fondamentali:

- le fibre di rinforzo vengono accuratamente posizionate in un pre-stampo secondo i requisiti strutturali richiesti dal profilo pultruso finale;

- le fibre vengono impregnate a vasca aperta e poi convogliate a traino in uno stampo in acciaio di precisione. Oppure le fibre possono essere impregnate direttamente nello stampo chiuso con il sistema a iniezione diretta;

- lo stampo viene riscaldato attraverso un sistema computerizzato che esegue anche il controllo del processo di polimerizzazione e monitora la velocità di avanzamento del pultruso;

- il profilo fuoriesce dallo stampo ed è pronto per il taglio.

Le fibre di rinforzo sono disposte longitudinalmente nella direzione di traino e sono costituite soprattutto da sistemi complessi di roving e da tessuti di vetro o carbonio o kevlar. Costituiscono circa il 70% del profilo e ne determinano la resistenza alla trazione e alla flessione.

Le caratteristiche e i vantaggi della pultrusione

Il processo di pultrusione garantisce la personalizzazione e, in seguito, la ripetibilità e la perfetta riproducibilità di ogni manufatto. Inoltre, sebbene il processo di produzione e di lavorazione sia ancora abbastanza lento, il dispendio di energia che richiede è inferiore rispetto a quello richiesto per produrre gli stessi profilati in alluminio.

I profili pultrusi in vetroresina e in carbonio, infine, sono amici dell’ambiente, sono, infatti, resistenti alla ruggine e alla corrosione e, pertanto, una volta impiantati in terreni o nelle vicinanze di falde acquifere, non rilasciano sostanze tossiche.

Se vuoi conoscere meglio le caratteristiche di questo processo lavorativo, contattaci e ti condurremo

alla scoperta della pultrusione e dei profili pultrusi in vetroresina e in carbonio.

Read More

I serramenti in Fibra di vetro riducono i consumi.

Se i tuoi clienti ti chiedono i serramenti in fibra di vetro?

Quali sono i vantaggi di un infisso e di una soglia in Fibra?

I serramenti in Fibra di vetro o fibra hanno una resistenza all’urto e una resistenza alla torsione pari all’acciaio. Non dilatano e non si deformano al sole, perché la struttura molecolare che li compone non è termoplastica. Per intenderci, FIBRA non si scioglie con il calore anche ad alte temperature.

Perché è importante la resistenza strutturale di un infisso?

Produrre un serramento con un materiale altamente strutturale permette di ottenere maggiore superficie vetrata con un profilo finestra molto più snello e con meno impatto visivo, creando una continuità tra spazio interno ed esterno a tutto vetro. I serramenti in Fibra di vetro vengono prediletti da architetti di design che cercano profili minimalisti per grandi vetrate scorrevoli. Oggi è possibile avere anche porte e finestre in FIBRA di vetro ad anta singola di grandi dimensioni, con più luce e meno montanti.

Caro Bolletta! I Profili in Fibra di vetro riducono i consumi

I serramenti in FIBRA di vetro sono isolanti TERMICI minimalisti. Il materiale ha le stesse proprietà termiche del legno e permette di risparmiare sui costi di riscaldamento e raffrescamento, non crea condensa, muffa o umidità perché blocca la conduzione termica caldo/freddo. Diversamente dai profili metallici, FIBRA non necessita di materiali isolanti nella cava interna, consentendo così di ridurre le dimensioni e gli ingombri degli infissi. Per tale motivo si chiamano profili Termici minimalisti.

La durata nel tempo

La fibra di vetro è normalmente utilizzata nella produzione di imbarcazioni, non solo resiste agli agenti atmosferici come pioggia, nebbia salina, salsedine, ma ha una ottima resistenza agli shock termici, ed è antigrandine. I profili Fibra prodotti da Saimex srl sono stati testati in laboratori all’avanguardia e hanno superato le stesse prove utilizzate nell’industria automobilistica per garantire la durata della carrozzeria nel tempo, come ad esempio i test di resistenza raggi UV, anche puntuali fino a 80°.

Finiture estetiche

I profili in Fibra di vetro Saimex si avvalgono di una nuova tecnologia denominata Finitura Seta. La nuova superficie estetica di Saimex permette al serramentista di ottenere tanti colori moderni come grigio tortora, azzurro normandia, grigio antracite, nero, bianco, crema. È anche possibile il rivestimento con finitura legno.

Cambia il modo in cui vedi il mondo, con i serramenti in fibra di vetro. Investi nella qualità, nella durata e nell’eleganza. Riscopri il comfort e la sicurezza della tua casa. Scopri di più oggi stesso e trasforma il tuo spazio in un rifugio di serenità e stile!”

Read More

Profili pultrusi

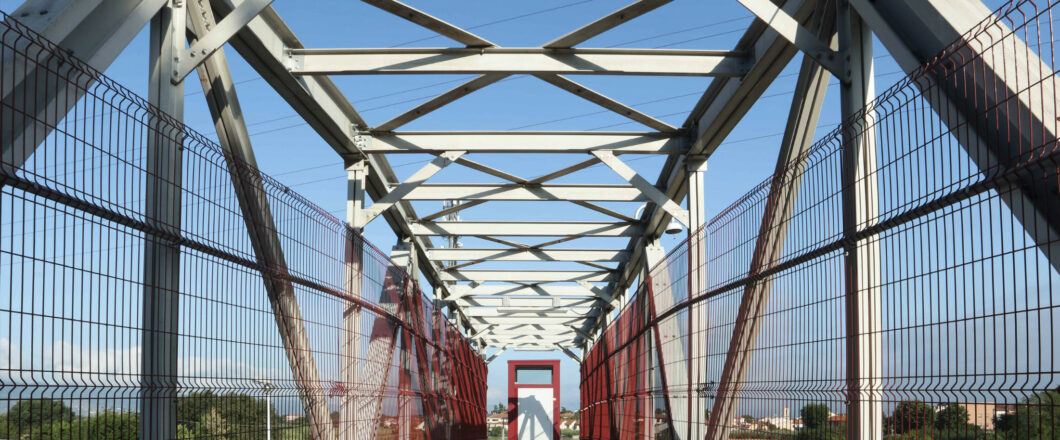

Saimex s.r.l., azienda con sede in provincia di Monza e Brianza, specializzata nella produzione di profili pultrusi strutturali ad alta e media portata. Componenti del genere, ormai, rappresentano la soluzione più ideale e conveniente rispetto all’acciaio e sono preferibili ad esso per alcuni determinati contesti industriali. In dettaglio, tale metodologia si basa su un processo di lavorazione continuo di materiali compositi rafforzati con fibre di vetro o carbonio e consistente nell’estrusione di profili a sezione costante e complessa a traino in continuo con polimerizzazione in stampo chiuso, ottenendo profilati che, in alcuni campi di applicazione, forniscono maggiori garanzie di quelli realizzati in acciaio e in acciaio inox. I benefici ricavabili sono diversi, tra i quali, la personalizzazione e, successivamente, la ripetibilità e la riproducibilità di ogni manufatto. Inoltre, il dispendio di energia, nonostante la lentezza del processo di produzione e lavorazione, risulta essere inferiore rispetto a quello necessario per produrre gli stessi profilati in alluminio.

La lunga attività ed expertise specifiche maturate nel settore del processo di pultrusione hanno consentito alla ditta brianzola di contraddistinguersi in merito all’impiego di elementi strutturali all’avanguardia, i quali offrono standard performativi e di resistenza superiori a quelle generalmente fornite dai materiali di tipo tradizionale. Ci avvaliamo di uno staff di ingegneri civili, attivi nei nostri centri di sperimentazione innovativi, altamente competenti e specializzati nella ricerca sui materiali compositi e in grado di poter elaborare e offrire le soluzioni più innovative tendenti a:

- migliorare le performance delle barre pultruse, dei profili pultrusi, delle palancole, delle IPE doppia flangia e dei pannelli Desksystem Plank che produciamo;

- individuare e testare nuovi materiali compositi e nuove fibre;

- sperimentare le caratteristiche dei materiali e a testarne le soglie di resistenza

Una tale ampiezza di proposte ci ha consentito di stringere collaborazioni e partnership con diverse aziende, nazionali e internazionali che operano nel settore dei trasporti e della mobilità in cerca di prodotti che possono innalzare il livello di affidabilità e sicurezza per i propri mezzi e treni, come quello assicurata dalle parti di pultruso in fibra di vetro, con anche la garanzia di un isolamento elettrico, e con quelle edili riguardo alla fornitura di facciate ventilate e facciate continue, le quali assicurano un isolamento termico.

Parallelamente all’ampiezza delle nostre offerte, siamo riusciti consolidare la nostra posizione, oltrepassando i confini nazionali, facendoci conoscere e apprezzare in nazioni come gli Stati Uniti, attraverso la fornitura di componenti per l’assemblaggio ai treni per la metropolitana di Los Angeles.

Tuttavia, la missione di Saimex s.r.l riguarda anche la divulgazione capillare in ambito accademico dei risultati derivanti dalla propria attività di ricerca.

La qualità delle nostre soluzioni ha da subito intercettato il gradimento di un numero crescente di clienti che decidono di rivolgersi a noi, i quali ci riconoscono professionalità e serietà nelle metodologie di lavorazione adottate.

Read More

I profili FIBRA by Saimex vincono sui profili in acciaio, alluminio, pvc e altri materiali in condizioni particolatri. Gli utilizzi di FIBRA nel settore ferroviario sono per canaline elettriche, mancorrenti, camminamenti isolati elettricamente, grigliati, paline, mensole, tralicci e pannellature.

Nel settore ferroviario trova largo spazio di utilizzo grazie alle sue caratteristiche di:

- facile lavorabilità e assenza di manutenzione

- ultra leggerezza e resistenza a trazione

- resistenza alla corrosione e umidità

- Resistenza elettrica, fuoco e fumi

Offriamo, inoltre, un servizio aggiuntivo di taglio, lavorazione meccanica e verniciatura.

Read More